スケジュール

11/13(木)

工場見学 10:00~11:00

定員 25名

11/13(木)

工場見学 14:00~15:00

定員 25名

11/14(金)

工場見学 10:00~11:00

定員 25名

11/14(金)

工場見学 14:00~15:00

定員 25名

11/15(土)

工場見学 10:00~11:00

定員 25名

11/15(土)

工場見学 13:15~14:00

定員 25名

1948年創業。製品の部品を作るための金型の設計・製作をメインに、部品の成形・加工などを手がける「関東製作所」。

70年以上の歴史の中で、扱う素材がガラスからプラスチックへと変化したものの、一貫して金型づくりを行ってきました。

「ブロー成形」で作られるプラスチック製品の金型を製作

関東製作所さんが特に得意とするのが、「ブロー成形」という中空プラスチック容器(PETボトル、自動車部品等)の製造過程に使用する金型の製作です。身近なものでは、例えば、マヨネーズの容器もブロー成形で作られているんです!

全国に6つある工場のうち、自動車産業が盛んな東海地域にある関工場では、ブロー成形で生産するものの中でも、主にガソリンタンクやエアコンのホースといった自動車用プラスチック部品の金型を製造しています。

会社全体で約210名いる従業員のうち、27名が関工場に勤務。「人間重視」を経営理念に掲げ、「高品質な金型製作のためには従業員の意欲向上が大切」と考える関東製作所さんでは、高性能な空調システムを導入したり、工場内の作業環境を快適に整えたりと従業員の働きやすさも大切にしています。

機械と職人、両方の技術を使って行うものづくり

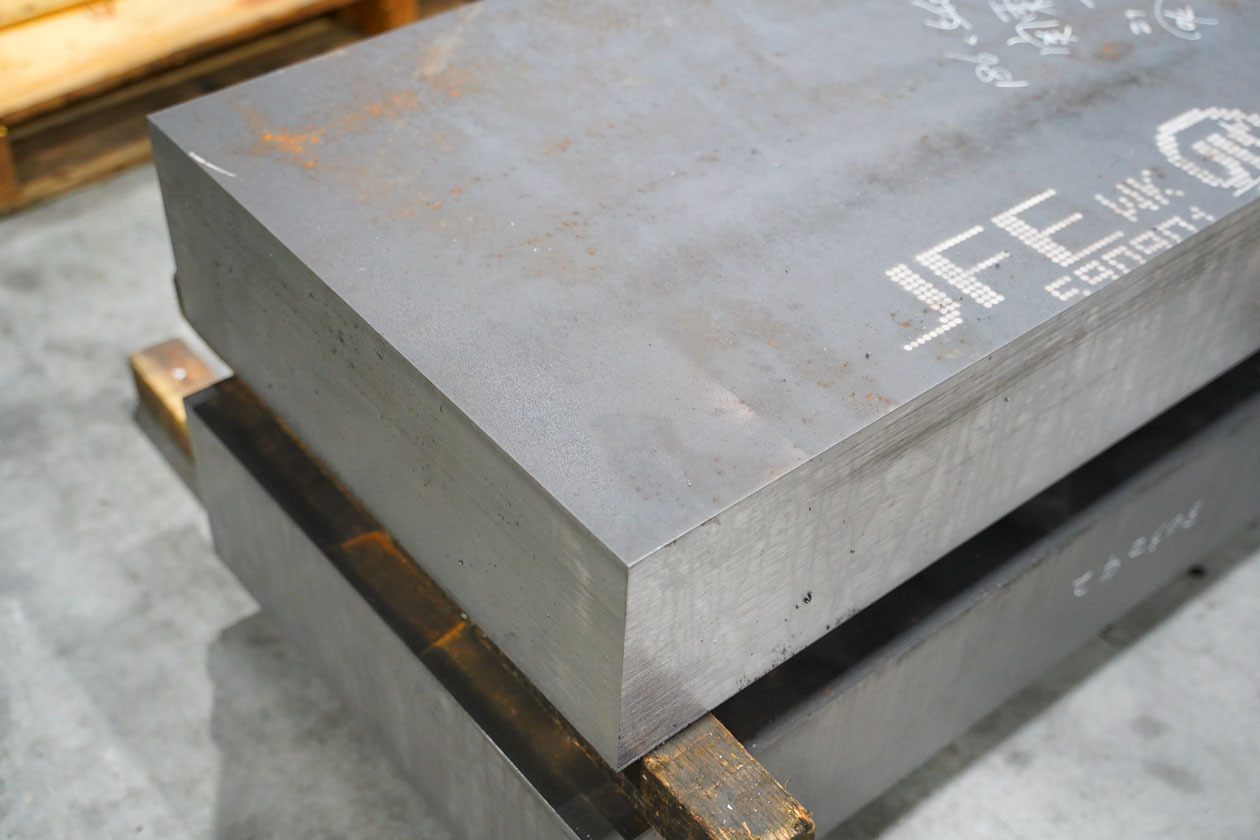

金型づくりは、大きな金属の塊から始まります。金型は上型と下型をかっちりと合わせて使うので、材料となる金属も上下2枚が用意されます。これを、作りたい部品の金型になるよう削り出していくのです。

大きさは製品によってさまざまですが、およそ300〜400kgの金属の塊が持ち上げられ、機械へ運び込まれていく様子は迫力満点です!

金属を金型のかたちに削り出していく作業は、機械によって自動で行われています。社内の設計士さんがコンピューターで作りこんだ設計データを元に、専用工具で精密に再現できるような加工データを作ります。金型と専用工具の両方が右・左・手前・奥と四方に動いている様子は、気持ちがよいくらいにスムーズで、見ているだけでも楽しいです!スイスイと削っているように見えますが、最初の金属の塊から金型になるまで、削り出しだけでなんと丸4日ほどかかるのだとか。

削る際に使う専用工具には、太さや形の違いによって様々な種類があります。専用工具の種類もコンピューターによって制御されているので、削る箇所によって機械が自動で専用工具を持ち替えてくれるのだそう。

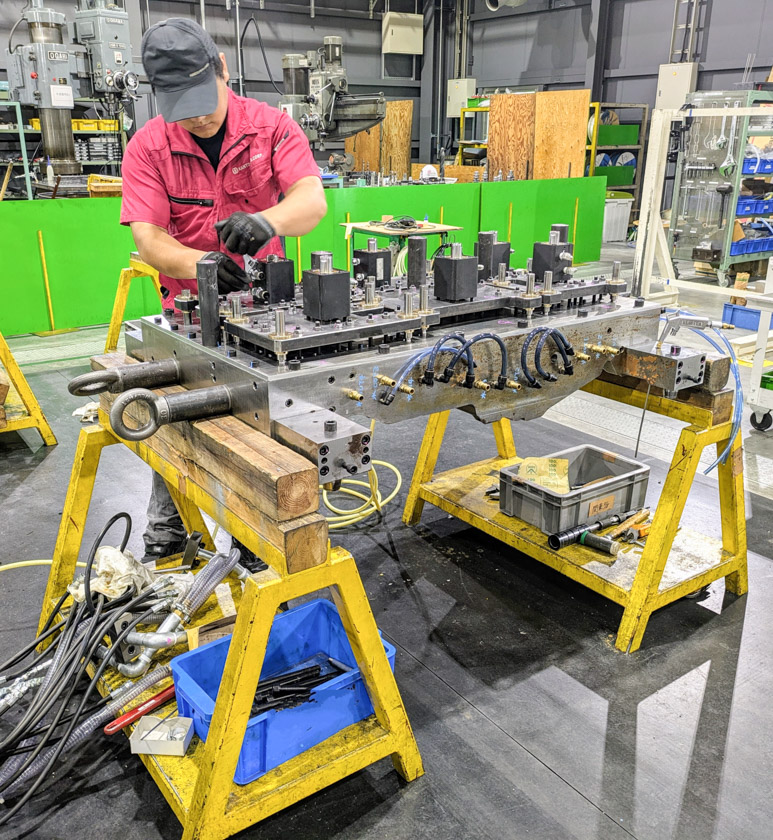

ここまでほとんどが自動の機械作業でしたが、削り上がった金型の組み立てと、仕上げの微調整は手作業で行われます。材料のプラスチックが金型にしっかりと密着するよう、ごく小さな穴を一つひとつ開けていきます。熟練スタッフの経験と感覚によるこの調整が、金型の精度を左右するのです。

こうしてできあがった金型は、車の部品を作る工場で、毎日たくさんのプラスチック部品を生み出す機械に装着され、活躍しています。

工場見学の見どころは?

2022年に工場参観日に初めて参加した関東製作所さん。一般の人が初めて工場を訪れ、金型の製造過程を間近で見ていただきました。

今年の工場参観日でも、自動車の製造を陰で支えている金型がどのように作られているのか、ぜひご自身の目で確かめてみてくださいね!

会場:自社工場

予約:不要

定員:25名

所要時間:60分

参加費:無料

※スニーカー等歩きやすい靴

11月15日(土) 午後の部

11/13(木)

工場見学 10:00~11:00

定員 25名

11/13(木)

工場見学 14:00~15:00

定員 25名

11/14(金)

工場見学 10:00~11:00

定員 25名

11/14(金)

工場見学 14:00~15:00

定員 25名

11/15(土)

工場見学 10:00~11:00

定員 25名

11/15(土)

工場見学 13:15~14:00

定員 25名