1956年に創業した「株式会社アイキテック」は、自動車・オートバイのエンジン・ミッション部品を製造している自動車部品メーカー。それ以外にもロボットや発電機などのエンジン部品も手がけています。

アイキテックさんの部品は、ホンダ、アイシン、ダイハツ、日産といった国内の自動車関連メーカーの製品で採用されています。私たちが日々運転している自動車やバイクにもアイキテックさんの部品が使われていて、乗り物の「心臓部」で大切な役割を担っています。

エンジンやトランスミッションのギヤを一貫生産で製造

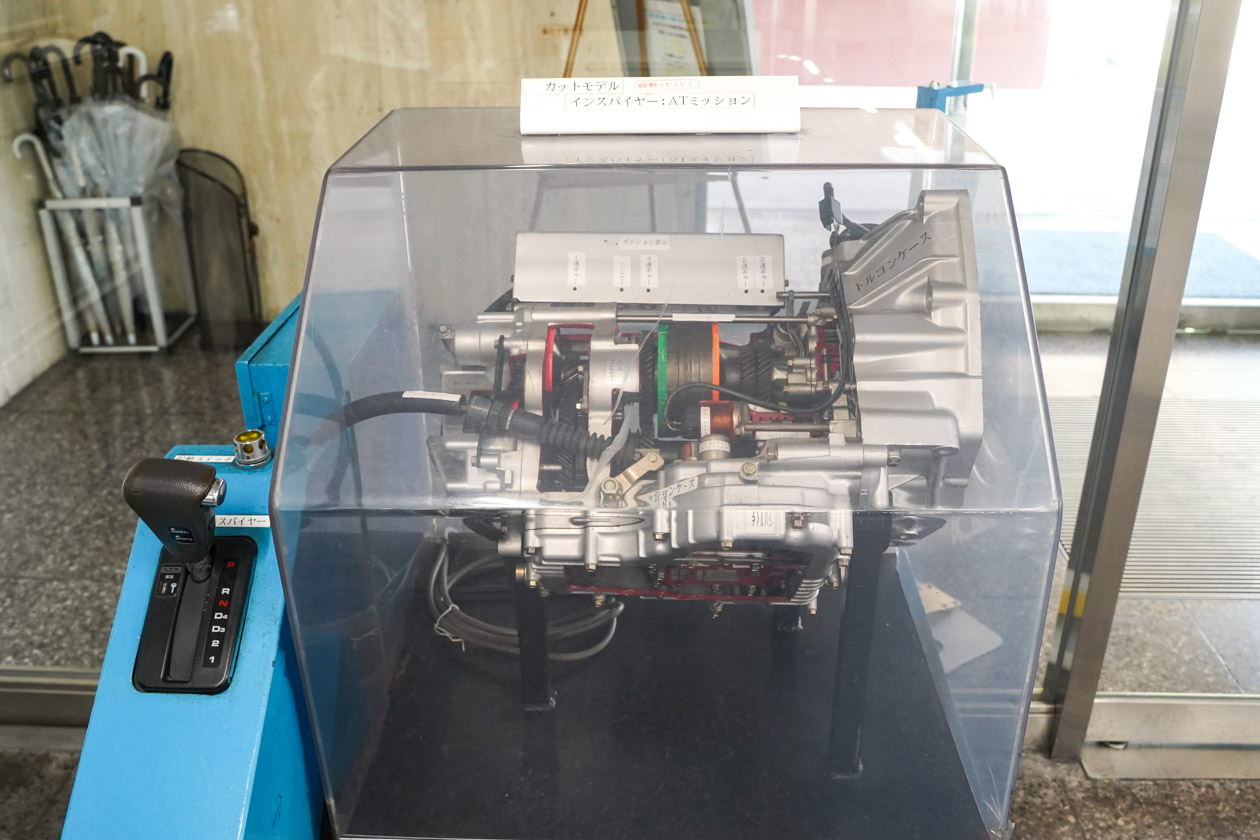

アイキテックさんが製造するのは、エンジンやトランスミッション(変速機)の内部にあるギヤ(歯車)。元々はレース加工という旋盤加工のみを行なっていましたが、“良いものを廉価に生産する”というものづくりの精神の下、納期やコストの削減のため内製化を進め、現在は鍛造(たんぞう)、旋削(せんさく)、熱処理、仕上げまで行う一貫生産体制を確立してます。

とはいえ、新たな作業工程を自社で行うのは容易なことではありません。アイキテックさんでは、新規生産部門を立上げる際はプロジェクトを編成し、アイデアを出し合い、また既存設備を有効活用するなどして、試行錯誤を重ね、一貫生産体制を築きあげてきました。

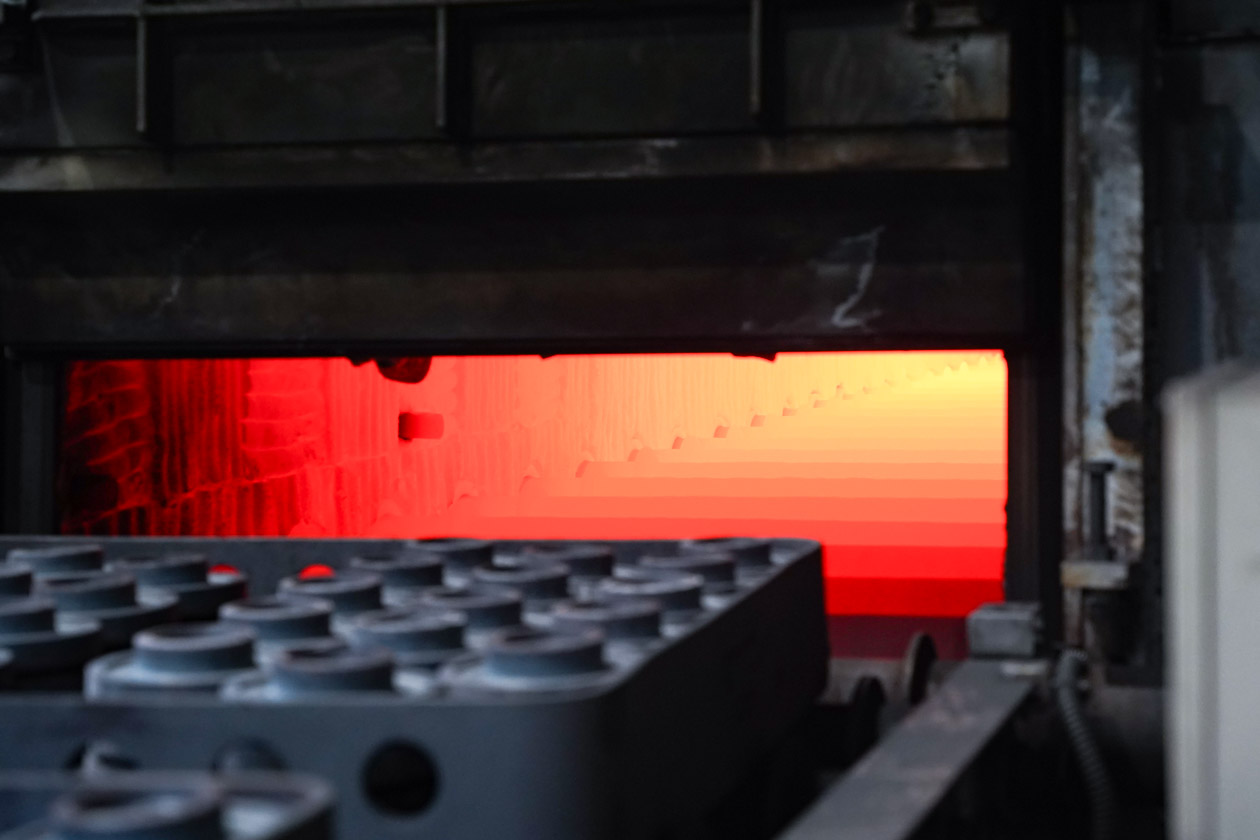

こちらの大きな装置は、熱間鍛造を行う設備。切断した鋼材を高温に加熱してプレス機で加圧・成形することで、組織が緻密化し、強度が高くなります。稼働中は熱されてオレンジ色になった鋼材がどんどん形を変えていきます!

その後、焼準(しょうじゅん)(焼きならし)や冷間鍛造で大まかな部品の形を整えたら、不要な部位を削り取るレース加工を行い、規定の形状や寸法に。さらに、写真のブローチカッターという特殊な工具などを用いて歯車の形状に加工していきます。

アイキテックさんの工場には、こうしたギヤ製造に必要な設備装置が揃っていて、鉄の塊だった素材が歯車となっていく過程を見ることができます。

コア技術の向上や内製化により高精度で低コストなものづくりを実現

近年、自動車は低燃費・低騒音化が進み、それに伴って高精度なギヤの需要が高まっています。アイキテックさんでも、自動車メーカーの規格に応える高品質な部品を、できるだけ短納期で製造することが求められています。

そんなニーズに応えるのが、アイキテックのさまざまなコア技術です。例えば「摩擦圧接技術」は、部材同士を高速回転させることで圧接面の強固な金属結合を実現するものですが、この技術によって特殊なプレス機が必要だった長尺の部品の加工も、既存の設備で対応可能に。さらに、さまざまな素材や長さの鋼材をつなげて活用できるため材料費も抑えて生産ができます。

また、金型や治具の設計製作や、工具や設備のメンテナンスなども内製化を進めることで、低コスト・効率化を叶えながら高精度なギヤを製造しています。

さらに近年は、自動化・省力化装置の設計製作や、IoTの活用も進めています。その一つが独自開発した管理システム「Acomos(アコモス)」。工場内の監視と進捗管理を行う、アイキテック内製の簡易生産管理装置です。設備停止などをリアルタイムで通知するなど、設備稼働状態を自動で「見える化」し、人手をかけずに高精度な管理を実現しています。

工場参観日&ワークショップの見どころは?

工場見学では、多種多様な設備装置によって、だんだんと材料が歯車の形になっていく工程を間近で見ることができます。

熱間鍛造や焼準(焼きならし)といった工程は鉄が高温で熱される様子に、きっと釘付けになるはず!大きな設備もたくさん並んでいるので、そのスケールにも圧倒されますよ。

ワークショップでは、ギヤのモデルを組み合わせてギヤの仕組み

企業情報

- 社名

- 株式会社アイキテック 関工場

- 住所

- 岐阜県関市広見字西洞2235

- TEL

- 0575-24-6211

- WEB

- https://www.aikitec.co.jp/

- ご予約